ドアグリップの本杢加工工程(2) - 着色と塗装

着色→下塗り(ポリウレタン)→中塗り(ポリエステル)→上塗り(ポリエステル)と進めていきます。

写真1 |

.素地調整を行います。#320の研磨紙を使用して表面がスベスベするまで軽く削ります。 段差の部分が無くなるまで削ったりすると裏張りの和紙が出てしまうことがあります。そうすると、着色剤が染み込んで逆に目立ったりします。段差は塗装で無くなるので、気にしなくてOKです。 |

写真2 |

着色剤です。 購入先は大橋塗料さんです。 今回使用したのは、「コンビステイン」という顔料系のステインです。染料系より扱いやすく、耐光性に優れています。車の内装の場合、耐光性は特に大事ですね。 他の部品と色合わせする場合には、実際に突き板の端材に塗って何度も試してみる必要があります。今回も20回以上試しました。 難しい理由は、混色の比率以外に濃度によっても色合いが変化すること、クリアを塗らないと実際の色がわからないことです。後者は表面を水で濡らしてみれば感じがわかります。 |

写真3 |

試行錯誤の結果、 ・ブラウン85+ブラック10+ホワイト5に調合 ・シンナーで2倍に希釈 ・2度塗り で純正に近い色合いになりました。ホワイトはちょっと濁った感じを出すために混ぜてみました。 ステインを塗った後に拭き取ると、拭き取り加減によって色合いが変わるので注意が必要です。 |

写真4 |

着色してみると、それまで気づかなかった凹凸もはっきり見えるようになります。 このシワを削った部分は、着色によってますます段差が目立つようになりました。でも全然OKです。 |

写真5 |

こちらも相当に目立っています。 接着剤がはみ出したり、削りすぎて杢目が消えてしまった部分は、細い筆を使って周囲の模様に合わせて描き込みます。 |

写真6 |

次に下塗りを行います。 いきなりポリエステルを塗ると後で剥離しやすいようなので、 ポリウレタン→ポリエステル と塗り重ねていきます。 ここでは、 ゼストさんから購入したウレタンサンディングシーラーを使いました。商品例としては、 US010 ウレタンサンディング200ml硬化剤100mlセット P002B ZESTオリジナルうすめ液 冬用 100ml があります。 |

写真7 |

塗った途端に、いわゆる濡れ色になります。写真3と比べて色合いが大きく異なるのがお分かり頂けると思います。 |

写真8 |

硬化時間は短いです。夏なら2時間くらい間隔を置いて、3回重ね塗りします。 木目が完全に埋まって見えなくります。 |

写真9 |

1日硬化させて、320番の研磨紙で全体を均します。 この時点では段差があっても深追いしません。削りすぎて下地を出さないよう、程々のところでストップします。 |

写真10 |

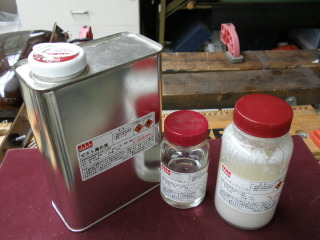

中塗り、上塗りにはポリエステルを使用します。 ポリエステルは塗料としてはあまり販売されていないようですので、FRP積層用として販売されているポリエステル樹脂を使用します。購入先はFRP ZONEさんです。 いろいろなタイプがありますが、「高透明ポリエステル樹脂」を使ってみました。その名のとおり、大変透明度が高いです。この商品はパラフィンが入っていないタイプですので、硬化剤と一緒にパラフィンも購入しました。 商品例としては、 ・[144]高透明性ポリエステル樹脂/500g ・[751]硬化剤MEKPO/30cc ・[132]パラフィン溶液/25g があります。 |

写真11 |

まずは、パラフィンを入れずに塗っていきます。パラフィンが入っていない(ノンパラ)と硬化しても表面がべたつきますが、そのまま重ね塗りできます。 硬化剤を混ぜるとすぐに硬化が始まります。この「高透明ポリエステル樹脂」は硬化が速いようです。およそ5分以内に塗り終えるようにしなければいけません。 一般の塗料に比べると粘度が強く、塗るというよりは「盛る」といった感じです。ハケ塗りの場合、表面が波打ってしまうのは仕方ないですが、研磨をがんばれば問題ありません。 エッジでは垂れにくく、よく踏ん張ってくれます。 |

写真12 |

2時間くらい間隔を置いて、ノンパラで3回重ね塗りします。表面はベトベトしたままですので、触らないように注意します。 |

写真13 |

ここで、修正を加えます。 次のペーパー研磨ではヘコミの底面レベルまで削りますが、その前にヘコんだ箇所をできるだけ無くしておくと研磨が少なくて済みます。そこで、ヘコミ箇所にだけポイントでポリエステルを盛り、硬化させます。 最後に、ポリエステルにパラフィンを混ぜて全体を塗ります。パラフィンが入る(インパラ)と硬化時にパラフィンが表面に浮いてきて、ちょっと曇った感じになります。そして表面はカチカチ・ツルツルになって研磨が可能になります。 この段階で膜厚は1mm近くになっているでしょう。 |

写真14 |

1日硬化させて、320番の研磨紙で全体を均します。 ここでは段差が無くなるまで、しっかりと削り出します。 曲面なので、つい、ペーパーを手に当てて研磨してしまいがちですが、それでは凹凸が消えません。 平面、曲面にかかわらず、ペーパーを硬い平板に貼って削ることがポイントです。 |

写真15 |

光る部分が無くなって全体が平滑になるまで、削り込みます。 ここまで削ると、膜厚は0.5mm位になっていると思います。 この状態では透明度がありませんが、上塗りによって復活しますので大丈夫です。 |

写真16 |

いよいよ上塗りです。 必要があれば、染料系ステイン(キャンディカラー)を添加して色合いを調整します。 今回はやや黄色が不足しているようでしたのでイエローを添加しました。イエローは思ったより効果が強く出るようです。 クリア層に着色する場合、見る角度によって色合いが変わることに気を付けながら慎重に合わせます。 |

写真17 |

中塗と同様に、ノンパラで塗り重ねていきます。2度塗りです。 |

写真18 |

最後にインパラで塗り、上塗りを終えます。 |

Copyright (c) 2011, Junirose GmbH